Lassen Sie sich auf neue Dimensionen ein!

micrometal ist zusammen mit den Tochterunternehmen HP Etch und Etchform Ihr Komplettanbieter für Präzisions-Ätzteile aus Metall.

Unsere Ätztechnik ist „State-of-the-Art“ und wir blicken auf jahrzehntelange Erfahrung zurück. So finden wir für jede Ihrer Herausforderungen die passende Lösung.

Sie haben bereits eine genaue Vorstellung? Vereinbaren Sie gleich hier Ihren Beratungstermin mit einem unserer Spezialisten.

Übersicht Leistungsportfolio fotochemisches Ätzverfahren

Wir haben für Sie eine Übersicht über die Leistungsfähigkeit unseres fotochemischen Ätzverfahrens erstellt. Der Tabelle können Sie auch die Schwerpunkte unserer drei unterschiedlichen Entwicklungs- und Produktionsstandorte entnehmen. Finden Sie für sich heraus, ob wir mit unserem Können bei Ihnen richtig liegen.

Bitte senden Sie Ihre Anfrage an [email protected].

micrometal | HP Etch | Etchform | ||

|---|---|---|---|---|

Standardmaterialien | Edelstahl, Kupfer und Nickel und deren Legierungen | Edelstahl, Kupfer, und Nickel und deren Legierungen | Edelstahl, Kupfer und Nickel und deren Legierungen | |

Sondermaterialien*

* Weitere auf Anfrage | Amorphe Materialien | Aluminium | Titan, Molybdän

Elgiloy, Gold, Silber | |

Produktion „Sheets“ |

760 x 315 mm² | Max: 610 x 610 mm² | 400 x 300 mm² – Max. 600 x 600 mm² auf Anfrage | |

Produktion „Coils“ | Coil Breite: max. 315 mm | |||

Materialstärke | 0,025 bis 0,4 mm | 0,015 bis 1,5 mm | 0,003 bis 1,5 mm | |

Toleranz | min. +/- 0,007 mm | min. +/- 0,01 mm | min. +/- 0,01 mm | |

(Richtwerte Edelstahl) | ab 0,1 mm: 10 % der Materialstärke | ab 0,1 mm: 12 % der Materialstärke | ab 0,1 mm: 12 % der Materialstärke | |

Minimale Stegbreite | 0,5 x Materialstärke | 1 x Materialstärke | 1 x Materialstärke | |

Minimale Loch/ Schlitzbreite | 0,8 x Materialstärke | 1,2 x Materialstärke | 1,2 x Materialstärke |

Es handelt sich um Richtwerte. Für detaillierte Infos stehen wir gerne zur Verfügung.

Ätzen: mehr als eine Alternative zu Stanzen oder Lasern

Die Metallbearbeitung durch fotochemisches Ätzen eröffnet Ihnen Möglichkeiten, die mit den bekannten Bearbeitungsmethoden nicht möglich sind. Präzision, Designfreiheit und Wiederholgenauigkeit bekommen plötzlich eine ganz andere Bedeutung. Entdecken Sie für sich in der Grafik die Unterschiede und Vorteile, die unsere Metall-Ätztechnik bietet:

Darauf kommts an:

Ätzen*

Stanzen*

Lasern*

✓

Geringe Eigenschaftsveränderung Material

✓

Hohe Sauberkeit

✓

Kleinste Toleranzen

✓

Hohe Stückzahlen (Serienfertigung)

✓

Minimale Teilegröße

✓

Gute Bearbeitbarkeit dünnster Metalle (< 100 µm)

✓

Geringe Stückkosten Serienfertigung

✓

Geringe Werkzeugkosten

✓

Hohe Freiheitsgrade Design und einfache Änderungen

✓

Maximale Gratfreiheit

Total

* Leistung auf einer Skala von 1 bis 10

Stanzen und Lasern schneiden bei den Kriterien Designfreiheit, Gratfreiheit, Materialeigenschaften, Sauberkeit und geringe Toleranzen nicht optimal ab. Das fotochemische Ätzen erfüllt speziell diese Kriterien sehr gut und kann schlussendlich die Lösung für Ihre Anwendung sein.

Aber auch die wichtigen Kriterien wie geringe Werkzeugkosten und der Möglichkeit große Mengen für die Serie herzustellen – und das zu einem sehr guten und wirtschaftlichen Preis – erfüllt das fotochemische Verfahren.

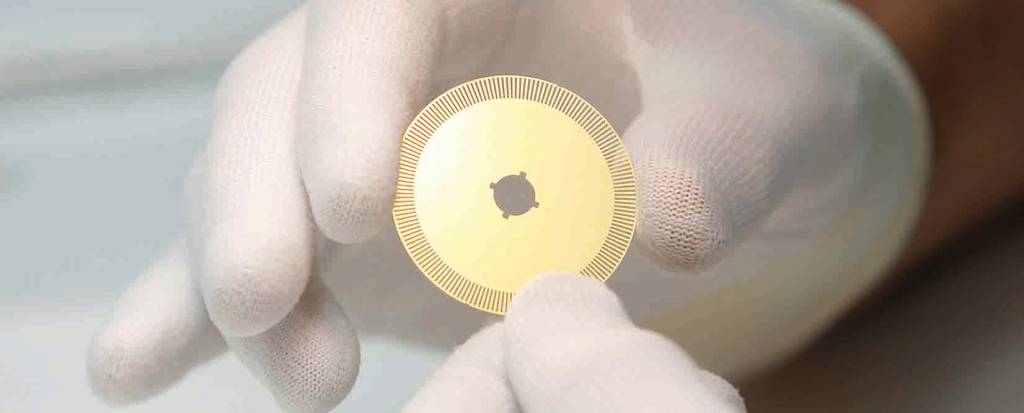

Hochpräzise Ätztechnik "made in Germany"

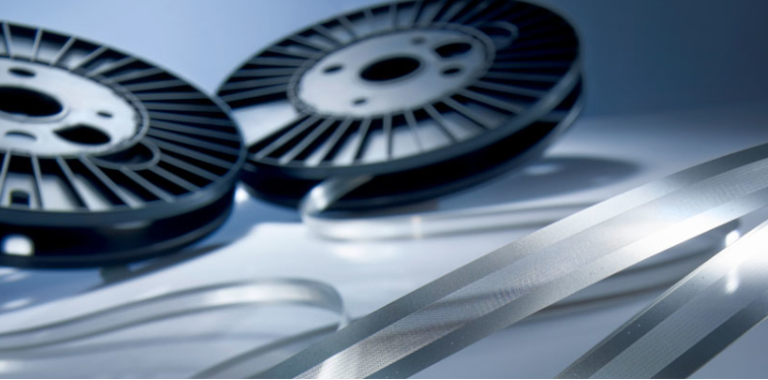

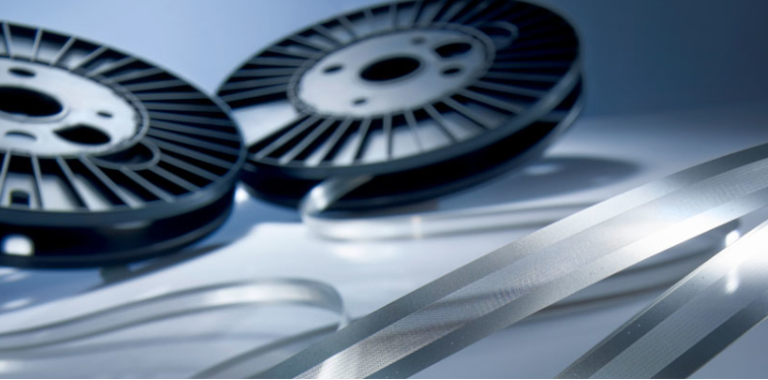

micrometal entwickelte über Jahrzehnte ein hochautomatisiertes und durchgängiges Produktionsverfahren und gilt somit als Erfinder der vollvernetzten INLINE Ätztechnologie (sogenannte Reel-to-Reel Ätzen).

Hochgenaue Glaswerkzeuge, dünnste Fotolackschichten und vor allem ein kontinuierlicher Prozess vom Rohmaterial bis zum Endprodukt garantieren eine exzellente Reproduzierbarkeit sowie engste Toleranzen. Unabhängig von der Stückzahl (wenige hundert bis Millionen Stück) und der Belieferungsart (vereinzelt, im Nutzen oder auf der Rolle - Reel-to-Reel) erfüllt micrometal viele Kundenwünsche.

By loading the video, you agree to YouTube's privacy policy.

Learn more

Weltweit einzigartig: der kontinuierliche Ätzprozess

Das von micrometal entwickelte Know-How unterscheidet sich erheblich von herkömmlichen fotochemischen Ätzverfahren, Laserbearbeitung oder Feinstanzen. Kundendaten werden via CAD individuell aufbereitet, um ein Glaswerkzeug zu erstellen. Die vom Kunden gewünschte Metalllegierung – als Coil vorliegend – wird zunächst gereinigt, um dann beidseitig mit Fotolack beschichtet zu werden.

Bereits hier unterscheidet sich unsere Ätztechnik von der standardisierten Vorgehensweise. Unter Verwendung eines selbstentwickelten Nasslacksystems entstehen dünnste Fotolackschichten, die eine deutlich höhere Präzision beim Ätzen erlauben.

Wie aus der Drucktechnik bekannt, wird das Metallband durch ein individuell für den Kunden gefertigtes Glaswerkzeug belichtet. Im Entwicklerbad entstehen dann die hochgenauen Konturen und Strukturen.

Das Metallband durchläuft anschließend einen Ätzprozess, der verschiedenste Geometrien zulässt. Nach Reinigung und Trocknung folgen abgestimmte Kontrollschritte, die sowohl auf Stichproben als auch auf umfassenden automatischen Kontrollen basieren können. Je nach Kundenwunsch werden die Ätzteile im Metallband dann auf Spulen (Reel-to-Reel) oder in Einzelnutzen konfektioniert.

Davon profitieren Sie:

Zu Erfüllung höchster Anforderungen an die Genauigkeit werden auf einem Laserbelichter geplottete Glasvorlagen verwendet. Gegenüber flexiblen Fotofilmvorlagen weisen diese Glaswerkzeuge eine deutlich höhere Abbildungstreue, Feinstruktur und Längenstabilität auf. Diese ist für die notwendige beidseitige, aufeinander referenzierte Abbildung (Ober- zu Unterglas) unabdingbar. Unsere Glaswerkzeuge sind dabei im Vergleich zu anderen verwendeten Werkzeugen, bspw. Stanzstempeln, günstiger bei gleichzeitig kurzer Lieferzeit und weit längeren Lebensdauern.

Dank der außergewöhnlichen Größe der Glasfotovorlagen kann die Designfläche bis 760 mm lang und 280 mm breit sein. Das Ausgangsmaterial – häufig Edelstahl – kann dabei in einer Breite von bis zu 330 mm vorliegen

Während gewöhnlich Trockenlackfolie in der Ätzindustrie eingesetzt wird, erreichen wir durch Verwendung eines speziellen Nasslacksystems dünnste Fotolackschichten. Die Rezeptur des Nasslacks wird gut behütet. Immerhin schaffen wir dadurch die weltweit kleinsten Features z.B. Lochdurchmesser im Vergleich zur Materialstärke – ein absolutes Alleinstellungsmerkmal.

Flüssiglacke eignen sich für die hochpräzise Massenfertigung im Endlosverfahren aufgrund der deutlich geringeren Lackdicke (2 bis 8 µm) besser als Trockenlacke (10 bis 50 µm). Das Ergebnis ist eine höhere Abbildungsgenauigkeit.

Der Inline-Ätzprozess ermöglicht durch die Verkettung der einzelnen Prozessschritte ein Ätzen im quasi-stationären Zustand. Dies ermöglich das Erzielen höchster Genauigkeiten unter Einhaltung engster Toleranzen.

Der mit unserer kontinuierlichen Ätztechnik realisierbare minimale Lochdurchmesser beträgt rund 80% der Materialstärke. Dabei ist 25 µm die dünnste Standardmaterialstärke, mit der wir arbeiten. Das Metall-Ätzverfahren ermöglicht so die Einhaltung von Toleranzen im einstelligen Mikrometer-Bereich.

Durch Fotoätzen lassen sich vielfältige Strukturen realisieren. Mittels der eigens entwickelten Maskentechnologie ist es uns möglich, den Ätzfortschritt in der dritten Dimension definiert zu steuern. So lassen sich spezifische Durchbruchs-Geometrien dreidimensional herstellen. Dadurch kann micrometal beispielsweise auch komplexe Geometrien für Lanzetten, Skalpelle und Klingen im Großserien-Maßstab fertigen.

Vielfalt ätzbarer Lochformen: Die Lage bei beidseitig eingebrachten Strukturen kann dabei sehr präzise aufeinander abgestimmt werden. Anätzungen (so genanntes Half Etch) und Öffnungen lassen sich beliebig kombinieren. Durch das Einbringen von definierten mikrofeinen Kanälen werden so zum Beispiel Kapillareffekte gezielt nutzbar.

Hochpräzise Ätztechnik "made in Sweden"

Die HP Etch Batch bzw. Sheet Etching Technologie ist nicht nur schnell, sondern auch effektiv und kostengünstig. Die Werkzeugkosten sind sehr gering und die Designs für die fotochemischen Masken werden innerhalb kürzester Zeit digital erstellt. So können Prototypen, kleine und mittlere Mengen schnell und kosteneffizient geätzt werden. Unter anderem werden Nickel, Edelstahl, Aluminium, Kupfer und Kupferlegierungen verarbeitet.

› Hohe Präzision mit Toleranzen bis zu +/- 0,01 mm

› Schnell, kleine Serien innerhalb einer Woche

› Edelstähle und andere Stahllegierungen, Eisen-Nickel-Legierungen, Kupferlegierungen, Aluminium, etc.

Hochpräzise Ätztechnik "made in Holland"

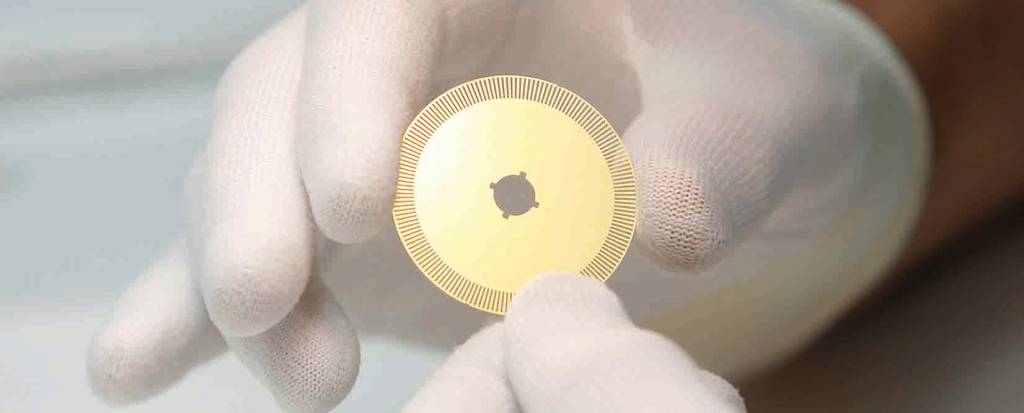

Etchform ist auf das Präzisions-Ätzen von nahezu allen Metallen und Legierungen spezialisiert. Unter anderen auf Kupfer, Messing, Phosphorbronze, Berylliumkupfer und viele rostfreie Stahllegierungen, aber auch auf Spezialmaterialien wie Titan, Nitinol, Molybdän, Gold, Nickel und Silber.

Etchform bietet eine breite Palette an zusätzlichen Verfahren wie Elektroforming oder Wärme- & Oberflächenbehandlung und verfügt über ein starkes Netzwerk an Partnern. Fertigung im Zuschnitt bzw. Ätzung aus Metallplatten bei kleineren Stückzahlen oder bei manueller Weiterverarbeitung.